Na indústria moderna, a complexidade operacional pode facilmente esconder ineficiências. Muitas fábricas operam com processos que evoluíram organicamente ao longo do tempo, acumulando etapas desnecessárias, gargalos ocultos e inconsistências que drenam recursos e limitam a produtividade. O resultado? Custos elevados, prazos de entrega apertados e uma constante luta para manter a competitividade.

O Mapeamento de Processos surge como a ferramenta de diagnóstico mais poderosa para combater essa ineficiência. Ele funciona como um “raio-X” da sua operação, expondo a realidade do chão de fábrica e fornecendo a clareza necessária para tomar decisões estratégicas. Este não é apenas um exercício burocrático; é o primeiro passo fundamental para a transformação digital, a automação e a busca pela excelência operacional.

Neste guia completo, vamos detalhar o que é o mapeamento de processos industriais, por que ele é vital para a sua operação, as principais técnicas utilizadas e como a ARCO Tecnologia Industrial utiliza essa ferramenta para transformar desafios em resultados concretos.

Sumário do Artigo

O que é, de fato, o Mapeamento de Processos Industriais?

O Mapeamento de Processos Industriais é uma metodologia analítica que consiste em documentar, de forma visual e descritiva, todas as etapas, fluxos de informação, materiais, decisões e interações que compõem um processo produtivo. Ele vai muito além de um simples fluxograma; é um diagnóstico profundo que busca entender como o trabalho é realmente executado, e não apenas como ele deveria ser.

Um mapeamento eficaz captura:

- Entradas (Inputs): Matérias-primas, informações, energia, mão de obra.

- Processamento: As atividades e transformações que agregam (ou não) valor.

- Saídas (Outputs): O produto final, subprodutos, refugos, dados.

- Recursos: Máquinas, equipamentos, softwares, pessoas envolvidas.

- Pontos de Decisão: Onde ocorrem inspeções, aprovações ou desvios de fluxo.

- Métricas (KPIs): Tempos de ciclo, custos, taxas de defeito, OEE (Overall Equipment Effectiveness).

O objetivo é criar uma visão sistêmica e compartilhada da operação, permitindo que gestores e equipes identifiquem onde o processo falha, onde ele é lento e onde existem oportunidades claras de melhoria.

Por que sua Indústria Não Pode Mais Ignorar o Mapeamento de Processos?

Ignorar o mapeamento é como navegar sem um mapa. Você pode até chegar ao destino, mas certamente não pelo caminho mais eficiente. A adoção desta prática é um pilar central para a competitividade e traz benefícios diretos e mensuráveis:

- Identificação Precisa de Gargalos: Este é o benefício mais imediato. O mapeamento expõe visualmente onde o fluxo de produção “afunila”, permitindo ações cirúrgicas para resolver o problema.

- Redução de Desperdícios (Lean Manufacturing): Ao visualizar cada etapa, torna-se fácil identificar os 7 desperdícios do Lean (transporte, inventário, movimentação, espera, superprodução, superprocessamento, defeitos).

- Aumento da Eficiência e Produtividade: Ao eliminar etapas redundantes e otimizar as necessárias, o resultado direto é um aumento na produção por hora/homem e uma melhor utilização dos ativos.

- Padronização e Consistência: O mapeamento é a base para a criação de Procedimentos Operacionais Padrão (POPs). Isso garante que o trabalho seja executado da mesma maneira sempre, reduzindo a variabilidade e melhorando a qualidade.

- Base Sólida para a Automação e Indústria 4.0: É impossível automatizar o caos. Antes de investir em robôs, IoT ou sistemas MES, você precisa de um processo claro e otimizado. O mapeamento define os requisitos para a automação e a integração de sistemas.

- Facilitação de Treinamentos: Um processo bem documentado visualmente é a melhor ferramenta de treinamento para novos colaboradores, acelerando a curva de aprendizado.

- Conformidade e Certificações (ISO 9001): Organizações que buscam certificações de qualidade, como a ISO 9001 (link externo, abre em nova aba), precisam ter seus processos formalmente documentados e gerenciados.

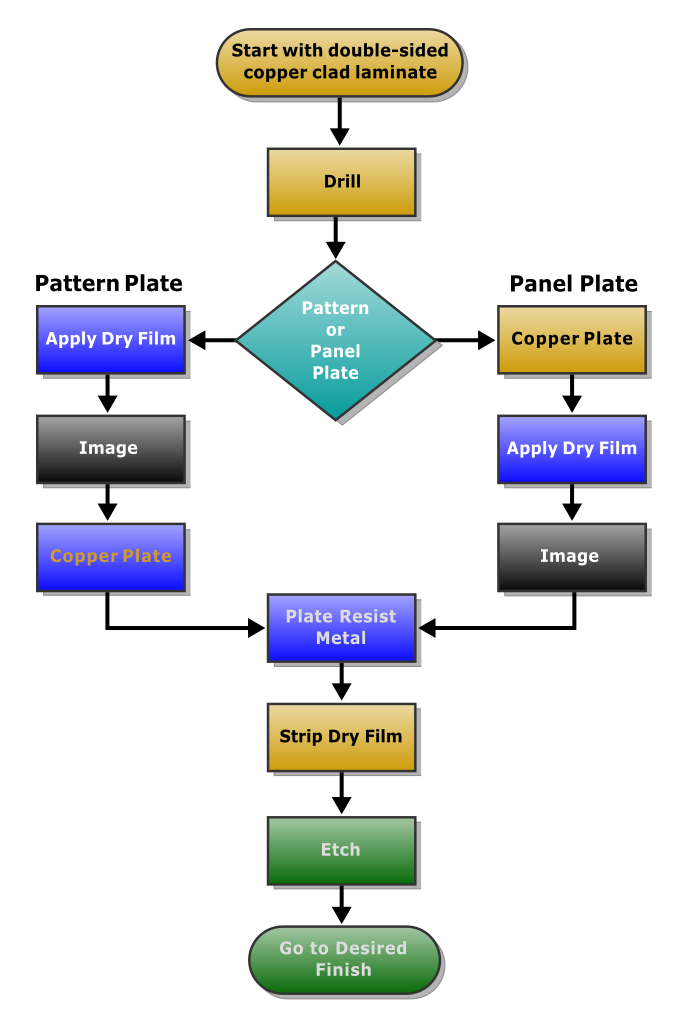

Diagrama BPMN detalhado para mapeamento de processos industriais, mostrando o fluxo de produção e gargalos. Fonte: Wikimedia Commons – Double side PCB process flow chart (CC BY 3.0)Principais Técnicas e Ferramentas para o Mapeamento

O mapeamento pode variar em complexidade, desde um esboço em um quadro branco até modelos digitais sofisticados. A escolha da ferramenta depende da profundidade da análise necessária.

Notações e Diagramas Comuns

- Fluxograma Simples: Utiliza símbolos básicos (retângulos para tarefas, losangos para decisões) para dar uma visão rápida do fluxo. Ideal para processos menos complexos ou para uma análise inicial.

- BPMN (Business Process Model and Notation): É a linguagem padrão-ouro para a modelagem de processos. Utiliza um conjunto rico de símbolos (piscinas, raias, eventos, gateways) para descrever detalhadamente as interações, responsabilidades e regras de negócio. É a notação preferida para projetos de automação e digitalização. Você pode saber mais na página oficial do OMG sobre BPMN (link externo, abre em nova aba).

- Diagrama SIPOC: (Suppliers, Inputs, Process, Outputs, Customers). É uma ferramenta de alto nível, frequentemente usada no Six Sigma, para definir o escopo de um processo antes de um mergulho mais profundo.

Ferramentas de Software (Softwares de BPM)

Embora o mapeamento possa começar no papel, ferramentas de software (BPMs – Business Process Management) como Bizagi, ARIS, Microsoft Visio ou ferramentas baseadas em nuvem, são essenciais para formalizar, analisar, simular e manter os processos documentados.

O Guia Prático: Como Implementar o Mapeamento em 5 Etapas

Um projeto de mapeamento de processos bem-sucedido segue uma estrutura clara, garantindo que o esforço se traduza em resultados.

- Definição do Escopo e Objetivos:

- Qual processo será mapeado? (Ex: “Recebimento de matéria-prima” ou “Linha de montagem B”).

- Por quê? (Ex: “Reduzir o tempo de setup”, “Eliminar erros de expedição”).

- Quem são os envolvidos? (Definir o time do projeto).

- Coleta de Dados (O “Gemba”): Esta é a etapa mais crítica. Não se mapeia um processo de dentro de uma sala de reunião. É preciso ir ao “Gemba” (o local real onde o trabalho acontece). Isso envolve:

- Observar a operação.

- Entrevistar operadores, supervisores e técnicos.

- Coletar dados de tempos (cronoanálise), formulários, relatórios de sistema e KPIs existentes.

- Modelagem do Processo (As-Is):

Aqui, o time documenta o processo exatamente como ele é hoje, com todas as suas falhas, desvios e “gambiarras”. É vital ser honesto nesta etapa; mapear o processo idealizado não revela os problemas reais. - Análise Crítica e Identificação de Oportunidades: Com o mapa “As-Is” em mãos, a equipe questiona cada etapa:

- Essa atividade agrega valor para o cliente?

- Por que fazemos desta forma?

- Onde estão os gargalos, as esperas e os retrabalhos?

- Onde o fluxo de materiais é interrompido?

- Modelagem da Solução (To-Be) e Otimização:

Finalmente, o time desenha o processo futuro (“To-Be”). Este novo mapa deve eliminar as atividades desnecessárias, simplificar as complexas e incorporar as melhorias identificadas. Este é o plano de ação para a implementação de novos processos produtivos ou para a otimização dos existentes.

Do Mapeamento à Ação: O Papel da ARCO na Otimização

Na ARCO Tecnologia Industrial, entendemos que o mapeamento de processos não é o fim, mas o meio. Muitas consultorias entregam um relatório “To-Be” e vão embora. Nós vamos além.

Nossa equipe multidisciplinar, com experiência prática em engenharia, processos e negócios internacionais, utiliza o mapeamento como a fundação para a ação. Nós não apenas identificamos os problemas; nós projetamos e implementamos as soluções.

Seja através do Design e Construção de Processos, onde desenhamos novos layouts produtivos e fluxos de materiais, ou através do Desenvolvimento & Otimização, aplicando ferramentas de melhoria contínua e automação, nosso foco é transformar o diagnóstico em eficiência real e mensurável.

Perguntas Frequentes (FAQ) sobre Mapeamento de Processos

Qual a diferença entre mapeamento, modelagem e otimização de processos?

Mapeamento: É o ato de documentar o processo como ele é (As-Is).

Modelagem: Envolve o desenho do processo como ele deveria ser (To-Be), muitas vezes usando simulações.

Otimização: É a ação de implementar as mudanças para transformar o “As-Is” no “To-Be”, melhorando os KPIs.Quanto tempo leva um projeto de mapeamento de processos?

O tempo varia drasticamente com a complexidade. Um único processo de máquina pode levar alguns dias, enquanto o mapeamento de uma linha de produção inteira pode levar várias semanas de coleta e análise de dados.

O mapeamento de processos serve para pequenas e médias indústrias?

Absolutamente. Na verdade, para PMEs, o impacto é frequentemente mais rápido e significativo, pois elas costumam ter maior agilidade para implementar as mudanças identificadas.

Quem deve participar do mapeamento de processos?

Uma equipe multidisciplinar é essencial. Isso deve incluir os operadores e supervisores do processo (que conhecem a realidade), engenheiros de processo/produção e, se possível, membros das áreas de qualidade e manutenção.

Conclusão: O Primeiro Passo para a Eficiência

O mapeamento de processos industriais não é um custo; é um investimento essencial na saúde operacional do seu negócio. É a ferramenta que traz clareza à complexidade, substituindo a “intuição” por dados concretos e permitindo uma gestão baseada em fatos.

Em um mercado que exige cada vez mais agilidade e eficiência, operar sem conhecer profundamente seus próprios processos é arriscado. O mapeamento é o alicerce sobre o qual a otimização, a automação e a verdadeira transformação digital são construídas, permitindo que sua empresa transforme ideias em soluções tecnológicas de alto valor.

Sua operação enfrenta gargalos , custos elevados ou ineficiências que você não consegue identificar?

A ARCO Tecnologia Industrial é especialista em transformar desafios industriais em resultados concretos. Nossa abordagem combina experiência prática em engenharia com visão estratégica para otimizar sua produção.

Fale com um de nossos especialistas e descubra como nossos serviços podem revolucionar sua linha de produção.

Escrito por Gustavo Cunha, Eng. de Materiais, Me. em Engenharia e co-fundador da ARCO Tecnologia Industrial.

Deixe um comentário