Por Gustavo Cunha | Leitura estimada: 6 min

No cenário industrial atual, onde a competitividade é definida por milímetros e segundos, a eficiência não é apenas um diferencial—ela é uma questão de sobrevivência. Para gestores de engenharia, P&D e diretores de operações, o desafio é constante: como entregar mais valor com menos recursos? A resposta, testada e aprovada globalmente, reside na Gestão Lean.

A filosofia Lean, ou manufatura enxuta, vai muito além de apenas “cortar gastos”. Ela se trata de uma mudança cultural focada na eliminação sistemática de desperdícios para maximizar o valor entregue ao cliente.

Neste artigo, vamos explorar os 5 princípios fundamentais do Lean e como sua aplicação prática pode transformar a realidade da sua planta, garantindo redução de custos sustentável e aumento de produtividade.

Sumário

O que é a Mentalidade Lean?

Antes de mergulharmos nos princípios, é crucial alinhar o conceito. O pensamento Lean não é sobre fazer as pessoas trabalharem mais rápido, mas sim sobre remover os obstáculos que impedem o fluxo de trabalho.

Na ARCO Tecnologia Industrial, observamos diariamente que muitos “gargalos” não são visíveis a olho nu. Eles estão escondidos em processos administrativos lentos, movimentação excessiva de materiais ou superprodução. A Gestão Lean atua como uma lente de aumento para identificar essas ineficiências.

Os 5 Princípios do Lean Manufacturing

Para implementar uma cultura de melhoria contínua, devemos seguir cinco etapas lógicas. Ignorar uma delas pode comprometer o resultado final do projeto.

1. Valor (Value)

O primeiro passo é definir o que é “valor” sob a ótica do cliente. O que o seu cliente está disposto a pagar? Tudo o que não agrega valor direto ao produto final é considerado desperdício (muda).

- Para Engenharia: O cliente precisa de uma funcionalidade super complexa ou de uma solução robusta e simples?

- Para Operações: A embalagem extra agrega valor ou é apenas custo logístico?

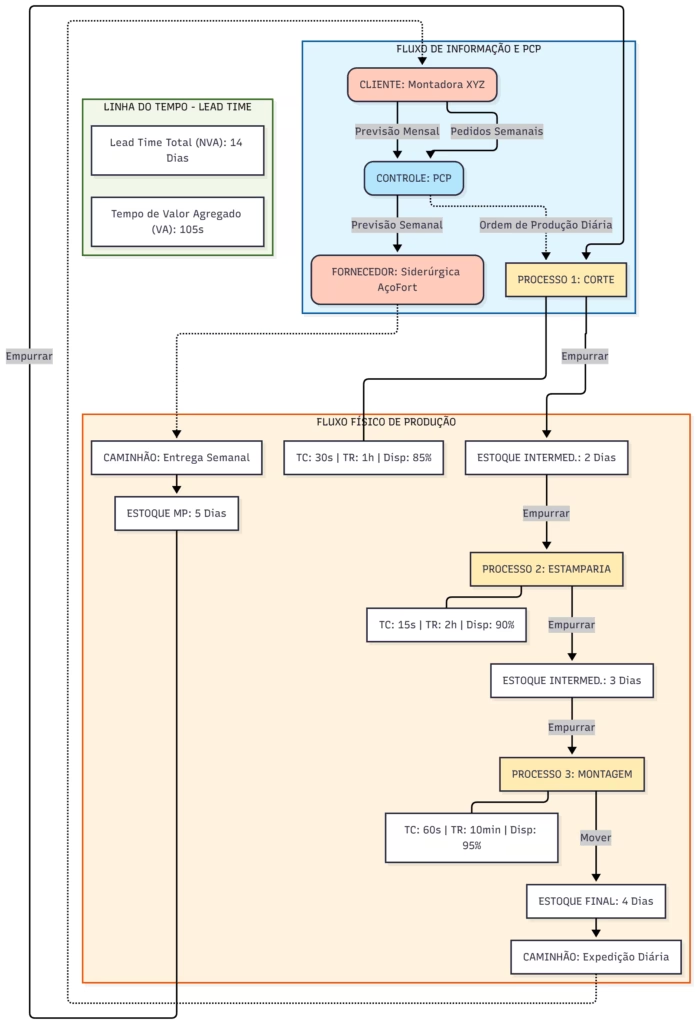

2. Fluxo de Valor (Value Stream)

Identificado o valor, o próximo passo é mapear todo o fluxo de produção, desde a matéria-prima até a entrega. Aqui utilizamos ferramentas como o VSM (Value Stream Mapping).

O objetivo é visualizar todas as etapas e classificar as atividades em três categorias:

- Agregam valor.

- Não agregam valor, mas são necessárias (transporte, inspeção obrigatória).

- Não agregam valor e não são necessárias (desperdício puro).

Figura 1: Exemplo de mapeamento de processo

3. Fluxo Contínuo (Flow)

Após eliminar os desperdícios óbvios, o objetivo é fazer com que o processo flua suavemente, sem interrupções. O fluxo contínuo exige que barreiras funcionais sejam derrubadas.

Isso envolve:

- Redução de lotes de produção.

- Layouts celulares (aproximando etapas sequenciais).

- Eliminação de filas de espera entre departamentos.

![Sugestão de Imagem: Diagrama comparativo entre produção em lote vs. fluxo contínuo. Alt Text: Comparação visual entre produção em lotes com estoques intermediários e fluxo contínuo Lean eficiente.]

4. Produção Puxada (Pull)

Ao contrário da produção empurrada (push), baseada em previsões de vendas que geram estoques altos, a Gestão Lean defende a produção puxada. Nada é feito até que o cliente (interno ou externo) solicite.

Isso reduz drasticamente os custos com estoque parado e a necessidade de grandes armazéns, liberando capital de giro para a empresa investir em inovação e tecnologia.

5. Perfeição (Perfection)

Este é o coração do Lean: a busca inesgotável pela perfeição. Conhecido como Kaizen (melhoria contínua), esse princípio dita que o processo nunca está “pronto”. Sempre há algo a melhorar, um segundo a economizar, um defeito a prevenir.

Aplicando o Lean em P&D e Projetos de Engenharia

Muitos gestores acreditam que o Lean se aplica apenas ao chão de fábrica. Esse é um erro comum. Para gerentes de P&D (Pesquisa e Desenvolvimento), os princípios Lean são vitais para o desenvolvimento ágil de produtos.

Na ARCO, aplicamos esses conceitos através de:

- Prototipagem Rápida: Validar o “Valor” com o cliente antes de investir em ferramentais caros.

- Cronoanálise e Fluxo: Identificação de gargalos não apenas na linha, mas no fluxo de informações do projeto.

- Design for Manufacturing (DFM): Projetar produtos pensando na eficiência do fluxo produtivo futuro.

Benefícios Tangíveis da Gestão Lean

- Redução de Custos Operacionais: Menos desperdício de material e tempo.

- Aumento da Qualidade: Problemas são detectados na fonte, não no final da linha.

- Flexibilidade: Capacidade de reagir rapidamente às mudanças do mercado.

- Engajamento da Equipe: Colaboradores são empoderados a resolver problemas.

Como a ARCO Pode Acelerar sua Jornada Lean

Sabemos que a teoria é bonita, mas a prática industrial apresenta desafios complexos. Muitas vezes, a “cegueira de oficina” impede que a equipe interna identifique oportunidades claras de melhoria.

A ARCO Tecnologia Industrial atua preenchendo o gap de agilidade e confiabilidade no mercado. Nossa abordagem combina experiência internacional em engenharia com uma visão prática de negócios.

Nossos serviços alinhados ao Lean incluem:

- Mapeamento e Otimização de Processos: Análise profunda para identificar ineficiências.

- Automação Estratégica: Implementação de tecnologias apenas onde elas agregam valor real (evitando a automação do desperdício).

- Análise de Viabilidade & ROI: Estudos técnico-financeiros para garantir que cada mudança traga retorno mensurável.

[Link Interno Sugerido: Conheça nossos serviços de Desenvolvimento e Otimização de Processos]

Perguntas Frequentes (FAQ)

-

O Lean se aplica a pequenas e médias indústrias?

Absolutamente. Os princípios de redução de desperdício são universais. Em PMEs, o impacto na redução de custos costuma ser ainda mais rápido e visível, pois a burocracia é menor para implementar mudanças.

-

Qual a diferença entre Lean e Seis Sigma?

Enquanto o Lean foca na eliminação de desperdícios e velocidade do fluxo, o Seis Sigma foca na redução da variabilidade e defeitos do processo. Na ARCO, frequentemente combinamos ambas as abordagens para maximizar resultados.

-

Quanto tempo leva para ver resultados com a Gestão Lean?

Pequenas melhorias (Kaizen) geram resultados imediatos. Porém, uma transformação cultural completa e a estabilização de um fluxo puxado podem levar de 6 a 12 meses. O importante é começar.

Conclusão

Adotar os 5 princípios do Lean não é apenas uma estratégia de manufatura, é uma decisão de negócio inteligente. Ao focar em Valor, Fluxo e Perfeição, sua empresa deixa de gastar energia “apagando incêndios” e passa a investir tempo em inovação e crescimento.

Na ARCO, unimos experiência prática e visão estratégica para transformar esses conceitos em realidade no seu chão de fábrica.

Quer identificar onde estão os gargalos ocultos da sua operação?

Entre em contato conosco para uma conversa inicial. Vamos transformar seus desafios industriais em resultados concretos.

Leia mais sobre os fundamentos do Lean no Lean Institute Brasil

Sobre o Autor:

Gustavo Cunha é Engenheiro de Materiais, Mestre em Engenharia e Gestor de Projetos. Sócio-fundador da ARCO Tecnologia Industrial.

Deixe um comentário